Kimpalan ultrasonik ialah teknik canggih yang digunakan di seluruh industri untuk menggabungkan fabrik termoplastik dan mikrofiber melalui getaran frekuensi tinggi, haba geseran dan tekanan. Walaupun teknologi itu sendiri menawarkan kelajuan dan kecekapan yang luar biasa, kejayaannya sangat bergantung pada peralatan dan lekapan yang terlibat dalam proses tersebut. Tanpa penjajaran yang tepat dan aplikasi tekanan seragam, sistem kimpalan yang paling maju pun boleh menghasilkan kimpalan yang tidak konsisten atau lemah, yang membawa kepada potensi kegagalan dalam aplikasi kritikal seperti alat ganti automotif, elektronik atau peranti perubatan. Memahami jenis perkakas dan lekapan yang diperlukan boleh membuat semua perbezaan antara ikatan yang kuat dan boleh dipercayai dan yang terkompromi.

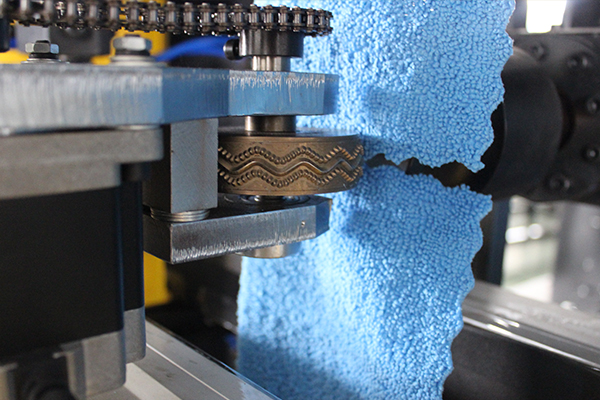

Apabila berbincang mesin kimpalan ultrasonik , perkakasan secara amnya merujuk kepada dua komponen kritikal: tanduk (atau sonotrode) dan andas (atau lekapan). Komponen ini bertanggungjawab untuk menghantar getaran ultrasonik ke bahan kerja dan memastikan ia diselaraskan dengan betul dan dipegang di bawah tekanan yang betul semasa proses kimpalan. Reka bentuk dan ketepatan alat ini adalah penting untuk kualiti kimpalan.

Tanduk adalah salah satu elemen terpenting dalam proses kimpalan ultrasonik. Ia direka khas untuk memadankan bentuk dan bahan bahan kerja yang dikimpal. Diperbuat daripada bahan tahan lama seperti titanium atau aluminium, tanduk menghantar tenaga ultrasonik ke bahagian, menyebabkan pemanasan setempat pada antara muka tempat kimpalan berlaku. Walau bagaimanapun, reka bentuk tanduk mesti mengambil kira faktor seperti kekerapan, amplitud, dan ketegaran bahan. Sebagai contoh, tanduk yang direka bentuk dengan tidak betul boleh mengakibatkan pengagihan getaran yang tidak sekata, yang membawa kepada kualiti kimpalan yang tidak baik. Dalam kebanyakan kes, bentuk tanduk mesti sepadan dengan kontur bahagian yang dikimpal, memastikan sentuhan sekata dan pemindahan tenaga yang cekap. Tanduk yang terlalu tegar atau tidak ditala dengan betul malah boleh merosakkan bahagian yang halus dengan menggunakan daya atau getaran yang berlebihan di kawasan yang salah.

Sama pentingnya ialah andas atau lekapan, yang memegang bahan kerja dengan kukuh pada tempatnya semasa mengimpal. Lekapan yang tepat adalah penting kerana sebarang salah jajaran, pergerakan, atau pengagihan tekanan yang tidak betul semasa mengimpal boleh menyebabkan ikatan yang tidak lengkap atau kimpalan yang lemah. Lekapan yang direka dengan baik memberikan sokongan dan memastikan bahagian-bahagiannya dijajar dengan sempurna dan tidak bergerak sepanjang proses kimpalan. Ini amat penting untuk pemasangan yang kompleks atau berbilang bahagian di mana walaupun sedikit salah jajaran boleh mengakibatkan kegagalan fungsi. Lekapan biasanya disesuaikan dengan geometri bahagian dan direka bentuk untuk menggunakan tekanan secara seragam di seluruh kawasan sambungan untuk menghasilkan kimpalan yang konsisten.

Salah satu faktor yang paling kritikal dalam lekapan ialah aplikasi tekanan. Semasa kimpalan ultrasonik, bahan yang dicantumkan tertakluk kepada tekanan untuk memastikan bahagian tersebut berada dalam hubungan intim sepanjang proses. Lekapan mestilah cukup teguh untuk mengekalkan tekanan sekata tanpa mengubah bentuk bahagian, terutamanya jika ia nipis atau halus. Jika terlalu banyak tekanan dikenakan, ia boleh menyebabkan aliran bahan yang berlebihan atau bahkan merosakkan bahagian. Sebaliknya, tekanan yang terlalu sedikit boleh mengakibatkan kimpalan yang lemah atau tidak lengkap. Lekapan ketepatan membantu mengelakkan isu ini dengan menggunakan daya yang konsisten pada permukaan bahan kerja dan memastikan tenaga yang dijana oleh getaran ultrasonik tertumpu pada sambungan kimpalan.

Satu lagi pertimbangan penting untuk lekapan kimpalan ultrasonik ialah keserasian bahan. Bahan yang digunakan dalam lekapan mesti dipilih dengan teliti untuk mengelakkan gangguan dengan tenaga ultrasonik. Sesetengah bahan, seperti logam tertentu, boleh menyerap atau memantulkan gelombang ultrasonik, mengurangkan keberkesanan proses kimpalan. Atas sebab ini, lekapan sering dibuat daripada bahan tidak reaktif seperti keluli keras atau polimer khusus yang boleh menahan tekanan proses tanpa menjejaskan penghantaran tenaga ultrasonik. Dalam sesetengah kes, reka bentuk lekapan juga mungkin termasuk ciri seperti saluran penyejukan atau sink haba untuk menguruskan haba yang dijana semasa proses kimpalan dan mengelakkan terlalu panas atau herotan bahagian yang dikimpal.

Selain lekapan yang tepat, penjajaran alatan memainkan peranan utama dalam mencapai kimpalan yang berjaya. Tanduk mesti diselaraskan dengan lekapan untuk memastikan tenaga ultrasonik digunakan dengan tepat di mana ia diperlukan. Penyelewengan boleh menyebabkan pengagihan tenaga tidak sekata, yang membawa kepada kimpalan yang lemah atau kerosakan pada bahagian. banyak mesin kimpalan ultrasonik dilengkapi dengan sistem penjajaran dan penderia yang tepat untuk memastikan tanduk dan lekapan dijajar dengan sempurna sebelum kimpalan bermula. Walau bagaimanapun, ini memerlukan penentukuran yang teliti dan penyelenggaraan alatan untuk mengelakkan sebarang salah jajaran semasa pengeluaran dijalankan.

Dalam aplikasi yang lebih maju, sistem perkakas dan lekapan automatik digunakan untuk meningkatkan kelajuan dan ketepatan proses kimpalan ultrasonik. Sistem ini direka bentuk untuk mengendalikan geometri bahagian yang kompleks dan boleh melaraskan perkakas secara automatik untuk menampung saiz atau bentuk bahan kerja yang berbeza. Sistem automatik juga membantu mengurangkan ralat manusia dalam penggunaan kedudukan dan tekanan, menghasilkan kimpalan yang lebih konsisten dan boleh dipercayai. Untuk persekitaran pengeluaran volum tinggi, sistem lekapan automatik menawarkan kelebihan ketara dari segi kelajuan, kebolehulangan dan kecekapan pengeluaran keseluruhan.